031 - 65 75 40

info@techproducts.se

Olika metoder

Historia

Första kända motståndssvetsningen skedde år 1856 när James Joule, (Mannen bakom Joule heating principle) lyckades att samanfoga en bunt koppartrådar genom elektrisk motståndsuppvärmning.

Den första motståndssvetsmaskinen användes för stuksvetsning och uppfanns av Elihu Thomson i USA.Han patenterade sin första svetstransformator år 1886. Svetstransformatorn hade en effekt av 2000A vid 2V kortslutning. Thomson tog också fram metoder för Punkt, Söm, Press och Brännsvetsning.

General Motors tog fram den första svetsroboten 1964

Även om metoden är gammal så sker en kontirnuerlig utveckling. det som framförallt har utvecklats är styrningen av ström,tid och tryck. Från att ha styrts av klumpiga strömbrytare,mekaniska tidsbrytare och fjäderassisterat tryck sker allt nu med hjälp av Pneumatik och Microprocessorer.

Fördelar med motståndssvets

- Miljövänlig

- Repeterbar svetsning

- Liten Energiförbrukning

- Inget tillsatsmaterial

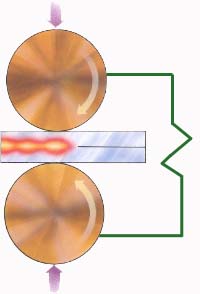

Punktsvetsning

Punktsvetsmaskinen är försedd med ett par vattenkylda elektroder mellan vilka plåtarna trycks samman under svetsningen. När ett visst tryck har uppnåtts sluts strömmen. Efter en viss anpassad tid har en lämplig svetstemperatur uppnåtts i materialet mellan elektroderna och strömmen bryts. När svetsen fått svalna släpps elektrodtrycket och svetsen är färdig. Punktsvetsning används för svetsning av allmänna konstruktionsstål.Även kopparlegeringar, aluminium, nickel och zinkplåt kan svetsas.

Punktsvetsmaskinen är försedd med ett par vattenkylda elektroder mellan vilka plåtarna trycks samman under svetsningen. När ett visst tryck har uppnåtts sluts strömmen. Efter en viss anpassad tid har en lämplig svetstemperatur uppnåtts i materialet mellan elektroderna och strömmen bryts. När svetsen fått svalna släpps elektrodtrycket och svetsen är färdig. Punktsvetsning används för svetsning av allmänna konstruktionsstål.Även kopparlegeringar, aluminium, nickel och zinkplåt kan svetsas.

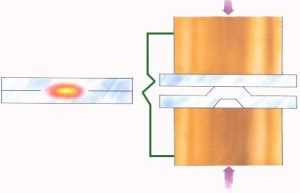

Pressvetsning

Pressvetsning används för hopfogning av överlappade tunnplåtar. Svetsningen sker vid uppskjutande partier (vårtor) i den ena eller båda delarna av arbetsstyckena. Vårtorna kan vara pressade i längsgående alternativt cirkelformade förhöjningar eller som punkter. Fördelen med pressvetsning är att man kan utföra flera svetsmoment samtidigt dvs. metoden är lämplig för massproduktion. Användes bla.för fastsvetsning av beslag, muttrar, galler mm.

Pressvetsning används för hopfogning av överlappade tunnplåtar. Svetsningen sker vid uppskjutande partier (vårtor) i den ena eller båda delarna av arbetsstyckena. Vårtorna kan vara pressade i längsgående alternativt cirkelformade förhöjningar eller som punkter. Fördelen med pressvetsning är att man kan utföra flera svetsmoment samtidigt dvs. metoden är lämplig för massproduktion. Användes bla.för fastsvetsning av beslag, muttrar, galler mm.

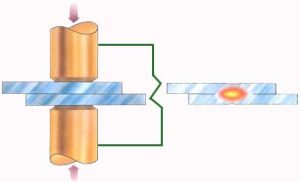

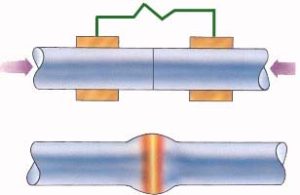

Sömsvetsning

Vid sömsvetsning har man elektrodrullar som matar fram arbetsstycket under tryck. Profilen och diametern på elektrodrullarna anpassas till det objekt som skall sömsvetsas. Punkterna (sömen) som svetsas kan placeras så att en tät svets erhålles.

Vid sömsvetsning har man elektrodrullar som matar fram arbetsstycket under tryck. Profilen och diametern på elektrodrullarna anpassas till det objekt som skall sömsvetsas. Punkterna (sömen) som svetsas kan placeras så att en tät svets erhålles.

Exempel på tillämpningar: Bensintankar, rostfria diskbänkar, trycktankar och radiatorer.

Stuksvetsning

Metoden används för sammansvetsning av tråd eller stång. Ändarna pressas mot varandra och då strömmen passerar gör övergångsmotståndet att temperaturen blir så hög att metallen övergår i ett plastiskt tillstånd och kan pressas samman. Metoden kan användas för svetsning av klena trådar med area 0,1 mm2 upptill en stångarea på ca 150 mm2 . Begränsningar uppåt bestäms av utrustningens kapacitet. Material som olegerade stål, koppar, aluminium, samt guld och silver kan svetsas. Exempel på tillämpningar: trådskarvning i tråddragerier, svetsning av ramar och ringar.

Metoden används för sammansvetsning av tråd eller stång. Ändarna pressas mot varandra och då strömmen passerar gör övergångsmotståndet att temperaturen blir så hög att metallen övergår i ett plastiskt tillstånd och kan pressas samman. Metoden kan användas för svetsning av klena trådar med area 0,1 mm2 upptill en stångarea på ca 150 mm2 . Begränsningar uppåt bestäms av utrustningens kapacitet. Material som olegerade stål, koppar, aluminium, samt guld och silver kan svetsas. Exempel på tillämpningar: trådskarvning i tråddragerier, svetsning av ramar och ringar.

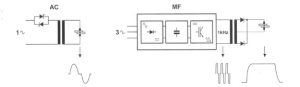

MFDC

Traditionella motståndssvetsar använder en enfas transformator som levererar växelström, svetsströmmen regleras av tyristorer med hjälp av fasväxlings teknik. Den här nya tekniken använder en omriktare försörjd av trefas matning. Inuti omriktaren likriktas strömmen,filtreras av kondensatorer och transformeras av en IGBT brygga till växelström på medelfrekvens (1000Hz). Det används en specifik transformator utrustad med en likriktare som levererar likriktad svetsström.

Traditionella motståndssvetsar använder en enfas transformator som levererar växelström, svetsströmmen regleras av tyristorer med hjälp av fasväxlings teknik. Den här nya tekniken använder en omriktare försörjd av trefas matning. Inuti omriktaren likriktas strömmen,filtreras av kondensatorer och transformeras av en IGBT brygga till växelström på medelfrekvens (1000Hz). Det används en specifik transformator utrustad med en likriktare som levererar likriktad svetsström.

FÖRDELAR MED MFDC SVETSNING

Svetsströmmen påverkas inte av storleken på sekundärkretsen, ferritiskt material inne i sekundärkretsen eller av variationer i matningsströmmen. Svetsströmmen levereras kontinuerligt och konstant. Svetsområdet värms upp på ett mer homogent sätt vilket ökar svetskvaliteten. Konstant och exakt svetsström. Inställning av svetstiden i millisekunder erbjuder optimal svetstidsinställning. Korta svetstider tillåter förbättrad produktivitet och minskning av använd svetsström. Elektrodernas livstid blir längre och kräver mindre underhåll vilket förbättrar produktiviteten. Effekten av detta märks speciellt vid punktsvetsning på aluminiserat och galvaniserat material. Förbättrad svetsbarhet av material av olika typ och högledande material. Utseendemässigt förbättrat resultat beroende på mindre deformation och mindre inträngningsmärke efter elektroden. Minskad risk för svetssprut under svetsprocessen. Snabb strömökning innebär bättre resultat och löser problem med svårsvetsade material. Minskad elförbrukning, balanserat strömuttag på tre faser. Minskade installationskostnader och förbättrad belastningsfaktor (cos). Därför medverkar invertertekniken till påfallande förbättring av svetskvaliteten, extrem precision av svetsparametrar, en högre produktivitet och minskning av kostnader.